Otomatik Spot Kaynak Makinesi: Modern İmalat Endüstrisi için Hassas Kaynak Aracı

I. Giriş

Modern imalat endüstrisinin büyük manzarasında, kaynak teknolojisi, birçok endüstrinin gelişimini destekleyen vazgeçilmez bir temel taşı gibidir. Otomobil üretiminin büyük vücut yapısından, elektronik ekipmanlardaki küçük parçaların bağlantısına kadar, kaynak kalitesi ve verimliliği doğrudan ürünün performansı, güvenilirliği ve ekonomik verimliliği ile ilişkilidir. Kaynak teknolojisi alanında parlayan bir yıldız olarak, otomatik nokta kaynak makinesi, mükemmel otomasyonu, yüksek hassasiyeti ve yüksek verimliliği ile kaynak teknolojisinin dönüşümüne ve yeniliğine öncülük ediyor ve modern imalat endüstrisinin modelini derinden etkiliyor ve şekillendiriyor.

Ortaya çıkışı Otomatik Spot Kaynak Makinesi kaynak alanında büyük bir sıçrama olarak kabul edilebilir. Gelişmiş otomasyon kontrol teknolojisini, hassas mekanik tasarım ve verimli kaynak güç kaynağını mükemmel bir şekilde entegre eder, geleneksel kaynak yöntemlerinin manuel becerilere yüksek bağımlılığını tamamen değiştirir ve kaynak işleminin kesin kontrol ve kararlı çalışmasını gerçekleştirir. Büyük ölçekli üretim senaryosunda, otomatik nokta kaynak makinesi, sadece üretim verimliliğini büyük ölçüde iyileştirmekle kalmaz, aynı zamanda ürün kalitesinin istikrarı önemli ölçüde iyileştiren ve aynı zamanda şiddet pazar yarışmasında işletmeler için temel avantajları kazanan çok sayıda spot kaynak görevini tamamlayabilir.

2. çalışma prensibi

2.1 Direnç nokta kaynağı prensibi

Direnç Noktası Kaynağı, otomatik nokta kaynak makinelerinin en yaygın kullanılan çalışma modlarından biridir. Prensibi, Joule yasasına dayanır, yani bir iletkenden geçtiğinde, ısı üretilir ve ısı miktarı akımın karesi, iletkenin direnci ve güç süresi ile orantılıdır. Direnç nokta kaynak işlemi sırasında, otomatik nokta kaynak makinesinin elektrotu, akımın iş parçasının temas noktasından geçebilmesi için iş parçasını sıkıca kenetler. İş parçasının temas noktasındaki direnç nispeten büyük olduğundan, akım geçtiğinde burada büyük miktarda ısı üretilecek, temas noktasında anında erimiş bir duruma ısıtarak erimiş bir çekirdek oluşturacak. Elektrot basıncı altında, erimiş çekirdek soğuduktan ve katılaştıktan sonra, iki iş parçası sıkıca birbirine bağlanır.

Direnç nokta kaynağı prensibini daha derinden anlamak için, sürecini aşağıdaki aşamalara bölebiliriz: Birincisi, elektrotun hızla düştüğü ve akımın sorunsuz bir şekilde geçebilmesini sağlamak için iş parçalarını yakın temasta yapmak için belirli bir basınç uyguladığı ön basınç vardır. Ardından, metalin erimesi ve erimiş bir çekirdek oluşturmak için yüksek sıcaklık üreten, kısa sürede iş parçasının temas noktasından güçlü bir akımın geçtiği kaynak aşamasına girin. Daha sonra, elektrotun erimiş çekirdeğin yavaşça soğumasını ve kaynağın mukavemetini sağlamak için basınç altında katılaşmasına izin vermek için basınç koruduğu bakım aşaması gelir. Son olarak, elektrot yükseldiğinde ve bir nokta kaynak işlemi tamamlandığında dinlenme aşaması vardır.

Bu işlemde, kaynak akımı, kaynak süresi ve elektrot basıncı, direnç noktası kaynağının kalitesini etkileyen üç temel parametredir. Kaynak akımının boyutu, üretilen ısı miktarını doğrudan belirler. Aşırı akım, kaynak sıçraması ve iş parçasının yanması gibi sorunlara neden olabilirken, çok küçük akım kaynağı mukavemette yetersiz hale getirecektir. Kaynak süresinin uzunluğu da çok önemlidir. Çok kısa kaynak süresi, yeterli mukavemetin erimiş bir çekirdeği oluşturmak için metali tam olarak eritemez. Çok uzun kaynak süresi, kaynağın aşırı ısınmasına ve kaba tahıllara neden olabilir ve kaynağın performansını etkileyebilir. Elektrot basıncı, iş parçası arasında yakın temasın sağlanmasında, ısı transferini teşvik etmede ve kaynak sıçramasını önlemede rol oynar. Aşırı veya çok küçük basınç, kaynağın kalitesi üzerinde olumsuz bir etkiye sahip olacaktır. Bu nedenle, gerçek kaynak işleminde, bu üç parametrenin en iyi kaynak etkisini elde etmek için iş parçasının malzeme, kalınlığı ve kaynak gereksinimlerine göre doğru bir şekilde ayarlanması gerekir.

2.2 Lazer Spot Kaynağı İlkesi

Ortaya çıkan bir kaynak teknolojisi olarak, lazer spot kaynağı otomatik nokta kaynak makinelerinde de yaygın olarak kullanılmaktadır. İlke, iş parçasının yüzeyini ışınlamak için yüksek enerjili yoğunluklu bir lazer ışını kullanmaktır, böylece ışınlanmış malzeme lazer enerjisini hızlı bir şekilde emer ve ısı enerjisine dönüştürür, böylece malzemenin yüzey sıcaklığı eritme noktasına ve hatta kaynama noktasına ulaşır ve malzeme eritme veya oburlaşır. Lazer ışını ışınlamayı durdurduktan sonra, erimiş malzeme hızla soğur ve katılaşır, böylece iş parçasının kaynağını gerçekleştirir.

Lazer nokta kaynak işlemi oldukça doğru ve kontrol edilebilir. Lazer ışının enerjisi yüksek konsantre olduğundan, çok küçük bir alanda yüksek sıcaklık üretebilir, böylece küçük parçaların yüksek hassasiyet kaynağını elde edebilir ve çevredeki malzemeler üzerindeki termal etki minimaldir. Lazer nokta kaynağının hızı çok hızlıdır ve çok sayıda spot kaynak görevi kısa sürede tamamlanabilir ve üretim verimliliğini büyük ölçüde artırır.

Direnç nokta kaynağıyla karşılaştırıldığında, lazer spot kaynağının bazı benzersiz avantajları vardır. Birincisi, lazer spot kaynağı, bazı refrakter metaller ve farklı malzemeler de dahil olmak üzere çeşitli malzemeler türlerini kaynaklayabilirken, direnç noktası kaynağı belirli malzemeleri kaynak yaparken zorluklarla karşılaşabilir. İkincisi, lazer nokta kaynağının kaynak kalitesi daha yüksektir, kaynağın yüzeyi pürüzsüzdür ve elektronik yongaların kaynağı ve havacılık parçalarının üretimi gibi kaynak kalitesi için son derece yüksek gereksinimlere sahip bazı uygulama senaryolarını karşılayabilen belirgin bir deformasyon ve kusur yoktur. Bununla birlikte, lazer spot kaynağının yüksek ekipman maliyeti ve çalışma ortamı için daha katı gereksinimler gibi bazı sınırlamaları vardır.

2.3 Diğer çalışma yöntemlerinin kısa açıklaması

Direnç nokta kaynağı ve lazer nokta kaynağına ek olarak, otomatik nokta kaynak makineleri, farklı uygulama senaryolarında da önemli bir rol oynayan kapasitör enerji depolama noktası kaynağı, projeksiyon kaynağı vb. Gibi başka çalışma yöntemlerine sahiptir.

Kapasitör enerji depolama noktası kaynağı, iş parçasını kaynaklamak için anında serbest bırakmak için kapasitörde depolanan elektrik enerjisini kullanır. Bu kaynak yöntemi, genellikle kaynak işlemini birkaç milisaniyede veya daha kısa sürede tamamlayan aşırı kısa kaynak süresi ile karakterizedir, bu da ısıldan etkilenen bölgeyi etkili bir şekilde azaltabilir ve elektronik bileşenler gibi ısıya duyarlı malzemelerin kaynaklanması için uygundur. Kapasitör enerji depolama noktası kaynak işleminde, kapasitör önce yeterli elektrik enerjisini saklamak için şarj devresi boyunca belirli bir voltaja yüklenir. Kaynak yaparken, kontrol devresi deşarj anahtarını tetikler, böylece kapasitördeki elektrik enerjisi anında elektrottan iş parçasına salınır ve kaynak elde etmek için yüksek sıcaklık üretir. Kısa kaynak süresi nedeniyle, kapasitör enerji depolama noktası kaynağı, kaynak kalitesini sağlarken çevreleyen malzemeler üzerindeki termal etkiyi en aza indirebilir. Özellikle yarı iletken bileşenler, hassas elektronik devre kartları vb. Gibi sıcaklığa duyarlı bazı malzemelerin kaynak yapılması için uygundur.

Projeksiyon kaynağı, bir iş parçası üzerinde dışbükey bir noktayı önceden işlemek, daha sonra iki iş parçasını bir araya getirmek, elektrottan basınç ve akım uygulamaktır, böylece dışbükey noktadaki metal erir ve birbirine bağlanır. Projeksiyon kaynağı esas olarak kaynak verimliliğini ve kaynak kalitesini artırabilen, kaynak sayısını azaltabilen ve kaynak maliyetlerini azaltabilen bazı ince plaka malzemelerini kaynaklamak için kullanılır. Projeksiyon kaynak işleminde, dışbükey noktanın şekli, boyutu ve dağıtım konumu gibi faktörler kaynak kalitesini etkileyecektir. Dışbükey noktanın parametrelerinin makul tasarımı, akımı dışbükey noktada yoğunlaştırabilir ve kaynağın güvenilirliğini ve tutarlılığını artırabilir. Projeksiyon kaynağı genellikle gövde panellerinin kaynağı ve otomobil koltuk çerçevelerinin kaynağı gibi üretim verimliliğini etkili bir şekilde artırabilen ve üretim maliyetlerini azaltabilen otomobil üretiminde ince plaka kaynağı için kullanılır.

Bu farklı çalışma modlarının kendi özellikleri ve uygulama kapsamı vardır. Pratik uygulamalarda, kaynak kalitesi ve üretim verimliliğini sağlamak için iş parçasının malzeme, şekil, boyut ve kaynak gereksinimleri gibi faktörlere göre uygun otomatik nokta kaynak makinesi çalışma modunu seçmek gerekir.

3. Çekirdek yapı ve bileşenler

3.1 Kaynak Güç Kaynağı Sistemi

Otomatik nokta kaynak makinesinin "kalbi" olarak, kaynak güç kaynağı sistemi, kaynak işlemi için istikrarlı ve güvenilir enerji sağlama önemli görevini üstlenir. Performansının kalitesi doğrudan kaynak kalitesini ve ekipmanın genel çalışma stabilitesini belirler. Farklı çalışma ilkelerine ve uygulama gereksinimlerine göre, kaynak güç kaynağı sistemleri esas olarak endüstriyel frekans AC güç kaynağı, orta frekans invertör güç kaynağı ve kapasitör enerji depolama güç kaynağına ayrılır.

Endüstriyel frekans AC güç kaynağı daha geleneksel bir kaynak güç kaynağıdır. Bir transformatör yoluyla şebekenin (genellikle 50Hz veya 60Hz AC) voltajını doğrudan azaltır ve daha sonra kaynak için uygun akım ve voltajı çıkarır. Bu güç kaynağı yapısı nispeten basit ve düşük maliyetlidir, ancak çıkış akım dalga formu bir sinüs dalgası olduğu için, kaynak işlemi sırasında büyük akım dalgalanmaları üretir, bu da kararsız kaynak kalitesi ve güç şebekesi üzerinde daha büyük bir etkiye neden olur.

Orta frekans invertör güç kaynağı, son yıllarda hızla gelişen gelişmiş bir kaynak güç kaynağıdır. Önce şebekeyi düzeltir ve DC gücüne dönüştürür, daha sonra DC gücünü AC gücüne daha yüksek bir frekansla (genellikle 1-20kHz) ters çevirmek için bir invertör devresi kullanır ve son olarak, kaynak için gereken akımı ve voltajı çıkarmak için transformatörün voltajını azaltır. Orta frekans invertör güç kaynağının yüksek çalışma frekansı nedeniyle, kaynak akımını daha kararlı ve ısı giriş kontrolünü daha kesin hale getirebilir, böylece kaynak kalitesini büyük ölçüde iyileştirebilir. Aynı zamanda, güç faktörü yüksektir, güç şebekesine kirlilik küçüktür ve enerji tasarrufu etkisi önemlidir. Otomobil üretimi, havacılık, vb. Gibi kaynak kalitesi için yüksek gereksinimlere sahip bazı alanlarda, orta frekanslı invertör güç kaynağı yavaş yavaş ana kaynak güç kaynağı seçimi haline gelmiştir.

Kullanılan kaynak güç kaynağı sisteminin türüne bakılmaksızın, temel teknik göstergeleri çıkış akım stabilitesi, akım ayar aralığı, dinamik tepki hızı vb. İçerir. Çıktı akımının stabilitesi, kaynak kalitesinin tutarlılığını sağlamanın anahtarıdır. Kararlı akım, her kaynak sırasında üretilen ısının düzgün olmasını sağlayabilir, böylece kararlı kalitede bir kaynak oluşturur. Mevcut ayar aralığı, güç kaynağının farklı malzemelerin ve kalınlıkların iş parçalarının kaynak ihtiyaçlarına uyum sağlayabileceğini belirler. Ayar aralığı ne kadar geniş olursa, ekipmanın çok yönlülüğü o kadar güçlü olur. Dinamik tepki hızı, güç kaynağının kaynak işlemi sırasında mevcut değişiklikleri hızlı bir şekilde ayarlama yeteneğini yansıtır. Kaynak işlemi sırasında, iş parçası malzemesi düzensiz olduğunda ve temas direnci değiştiğinde, hızlı dinamik yanıt, kaynak işleminin sorunsuz ilerlemesini sağlamak için akımı zamanında ayarlayabilir.

3.2 Kontrol Sistemi

Kontrol sistemi, tüm kaynak işleminin hassas kontrolünden ve izlenmesinden sorumlu otomatik nokta kaynak makinesinin "beyni" gibidir. Kaynak parametrelerinin doğru ayarını, gerçek zamanlı ayarlama ve kaynak işleminin otomatik çalışmasını elde etmek için gelişmiş sensör teknolojisini, programlanabilir mantık denetleyicisini (PLC) ve akıllı kontrol algoritmasını entegre eder.

Otomatik nokta kaynak makinesinin kontrol sisteminde, sensörler hayati bir rol oynar. Örneğin, akım sensörü, kaynak akımının boyutunu gerçek zamanlı olarak izlemek, akım sinyalini bir elektrik sinyaline dönüştürmek ve kontrol sisteminin akımı ayarlı kaynak parametrelerine göre ayarlayabilmesi için kontrol sistemine geri beslemek için kullanılır. Voltaj sensörü, voltajın uygun aralık içinde sabit olduğundan emin olmak için kaynak güç kaynağının çıkış voltajını izlemek için kullanılır. Basıncın kaynak işlemi gereksinimlerini karşıladığından emin olmak için elektrot tarafından uygulanan basıncı iş parçasına ölçmek için elektrot üzerine basınç sensörü takılır. Buna ek olarak, kaynak işlemindeki çeşitli fiziksel miktarları gerçek zamanlı olarak farklı açılardan izleyen ve kontrol sistemi için kapsamlı ve doğru veri desteği sağlayan sıcaklık sensörleri, yer değiştirme sensörleri vb. Vardır.

Programlanabilir Mantık Denetleyicisi (PLC), kontrol sisteminin temel çalışma ve kontrol ünitesidir. Önceden ayarlanmış kaynak programına ve sensör tarafından beslenen verilere göre kaynak güç kaynağı sistemini, elektrot tahrik sistemini vb. Doğru bir şekilde kontrol eder. Farklı PLC programları yazarak, çok aşamalı kaynak akımı kontrolü, kaynak süresinin doğru ayarı, elektrot basıncının dinamik ayarlaması, vb. Gibi çeşitli karmaşık kaynak işlemi gereksinimleri gerçekleştirilebilir, aynı zamanda PLC ayrıca, kaynak işlemindeki çeşitli sinyalleri analiz edebilen ve değerlendirebilen ve otomatik yükleme, boşaltma vb.

Akıllı kontrol algoritmalarının uygulanması, otomatik nokta kaynak makinesi kontrol sisteminin performansını daha da geliştirir. Örneğin, bulanık kontrol algoritmalarının, nöral ağ kontrol algoritmalarının vb. Kullanımı, kontrol sisteminin kaynak parametrelerini, uyarlanabilir kontrol elde etmek için kaynak işlemindeki gerçek zamanlı duruma göre otomatik olarak ayarlamasını sağlayabilir. Gerçek kaynak işleminde, malzeme, kalınlık, yüzey durumu ve iş parçasının diğer faktörleri nedeniyle, belirli farklılıklar olabilir ve kaynak kalitesinin tutarlılığını sağlamak için geleneksel sabit parametre kontrol yöntemi zordur. Akıllı kontrol algoritması, kaynak işleminin durumunu, sensör tarafından geri beslenen verilere göre gerçek zamanlı olarak analiz edebilir ve kaynak akımını, zamanını, basıncını ve diğer parametreleri otomatik olarak ayarlayabilir, böylece kaynak işlemi her zaman en iyi durumda olur, böylece kaynak kalitesinin stabilitesini ve güvenilirliğini büyük ölçüde artırabilir.

3.3 Elektrot ve Basınç Sistemi

Elektrot ve basınç sistemi, kaynak işlemini gerçekleştirmek için doğrudan iş parçasına etki eden otomatik nokta kaynak makinesinin temel yönetici bileşenleridir. Kaynak akımının iletken ortamı ve uygulanan basıncın taşıyıcısı olarak, elektrotun performansı ve kalitesi kaynak etkisi üzerinde hayati bir etkiye sahiptir.

Elektrotlar genellikle yüksek elektriksel iletkenlik, yüksek termal iletkenlik ve bakır alaşımı, tungsten bakır alaşımı gibi iyi aşınma direncine sahip malzemelerden yapılır. Örneğin, direnç noktası kaynağında, yaygın olarak kullanılan elektrot şekilleri arasında silindirik düz kafa tipi, konik tip, küresel tip, vb. Konik tip elektrotlar, akımı daha konsantre hale getirebilen ve kaynak verimliliğini artırabilen daha kalın iş parçalarının kaynaklanması için uygundur; Küresel tip elektrotlar, kaynağın yüzeyinde girintiyi azaltabilen elektronik bileşenlerin kaynağı gibi kaynağın yüzey kalitesi için yüksek gereksinimlere sahip bazı iş parçalarını kaynaklamak için kullanılır.

Elektrot basınç sistemi, elektrot için kararlı ve ayarlanabilir basınç sağlamaktan sorumludur, böylece iş parçası kaynak işlemi sırasında yakın temas halinde olabilir, bu da kaynak akımının düzgün geçişini sağlar ve kaynak oluşumunu teşvik eder. Basınç sistemi genellikle silindir, hidrolik silindir veya elektrikli itme çubuğu ve basınç düzenleme cihazı gibi bir tahrik cihazından oluşur. Silindir tarafından yönlendirilen basınç sistemi basit bir yapıya, hızlı tepki hızına ve düşük maliyete sahiptir ve genel kaynak durumları için uygundur; Hidrolik silindir tarafından yönlendirilen basınç sistemi, daha kalın iş parçalarının veya yüksek basınç doğruluğu gereksinimlerine sahip durumların kaynaklanması için uygun olan büyük bir basınç ve geniş bir basınç ayar aralığı sağlayabilir; Elektrikli itme çubuğu tarafından yönlendirilen basınç sistemi, yüksek kontrol doğruluğu ve doğru konum kontrolünün avantajlarına sahiptir ve yüksek derecede otomasyona sahip bazı otomatik nokta kaynak makinelerinde yaygın olarak kullanılmaktadır.

Basınç düzenleme cihazı, basınç sisteminin önemli bir parçasıdır. Kaynak işleminin gereksinimlerine göre elektrot tarafından uygulanan basıncı iş parçasına doğru bir şekilde ayarlayabilir. Yaygın basınç regülasyon yöntemleri mekanik basınç regülasyonu, pnömatik basınç regülasyonu ve hidrolik basınç regülasyonunu içerir. Mekanik Basınç Regülasyonu Basınç düzenlemesi elde etmek için vidanın konumunu ayarlayarak yayın sıkışmasını değiştirir. Bu yöntem basit bir yapıya sahiptir, ancak düzenleme doğruluğu nispeten düşüktür; Pnömatik basınç regülasyonu ve hidrolik basınç regülasyonu Gaz veya sıvının basıncını ayarlayarak elektrot basıncını ayarlayın. Düzenleme doğruluğu yüksektir, yanıt hızı hızlıdır ve kontrol sistemi aracılığıyla uzaktan kumanda ve otomatik düzenleme elde edilebilir.

Gerçek kaynak işleminde, elektrot aşınması kaçınılmaz bir sorundur. Kaynak sürelerinin sayısındaki artışla, elektrot yüzeyi kademeli olarak aşınır, bu da kaynak kalitesini etkileyen elektrot şeklinde ve boyutunda değişikliklere neden olur. Bu nedenle, elektrotları düzenli olarak incelemek ve sürdürmek ve ciddi şekilde aşınmış elektrotları zamanında değiştirmek gerekir. Aynı zamanda, bazı gelişmiş otomatik nokta kaynak makineleri de elektrot aşınma izleme sistemleri ile donatılmıştır, bu da elektrotların aşınmasını gerçek zamanlı olarak izleyebilir ve kaynak parametrelerini kaynak kalitesinin stabilitesini sağlamak için aşınma derecesine göre otomatik olarak ayarlar.

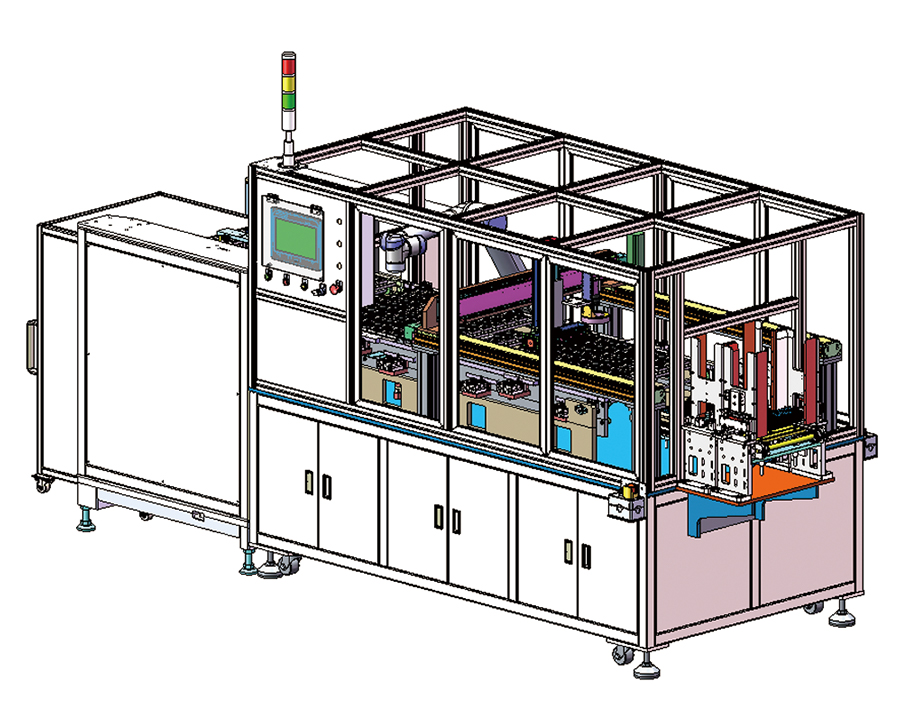

3.4 Otomatik taşıma ve konumlandırma mekanizması

Modern otomatik üretim bağlamında, otomatik nokta kaynak makinelerinin otomatik taşıma ve konumlandırma mekanizması, üretim verimliliğini ve kaynak doğruluğunu artırmada önemli bir faktör haline gelmiştir. Bu mekanizmalar hassas "hamallar" ve "konumlandırma cihazı", iş parçasını kaynak konumuna doğru bir şekilde taşıyabilir ve iş parçasının kaynak işlemi sırasında her zaman sabit bir duruş sürdürmesini sağlayabilir.

Otomatik taşıma mekanizması genellikle konveyör bant, zincir, silindir ve motor ve azaltıcı gibi tahrik cihazları gibi şanzıman parçalarından oluşur. Konveyör bant en yaygın taşıma yöntemlerinden biridir. Pürüzsüz taşıma, güçlü yük taşıma kapasitesi ve ayarlanabilir taşıma hızının avantajlarına sahiptir. Farklı uygulama senaryolarına ve iş parçası özelliklerine göre, konveyör bandının malzemesi kauçuk, plastik, metal, vb. Olabilir. Örneğin, elektronik ve elektrik endüstrisinde, iş parçası genellikle hafiftir ve yüzey kalitesi için yüksek gereksinimlere sahiptir, anti-statik kauçuk konveyör bantları, statik elektriğin elektronik bileşenleri zarar görmesini önlemek için kullanılır; Otomobil üretimi gibi endüstrilerde, ağır iş parçası nedeniyle, metal konveyör bantları veya zincir taşıma yöntemleri, büyük yüklere dayanabilmelerini sağlamak için kullanılabilir.

Otomatik taşıma mekanizmasının güç kaynağı olarak, motor, motorun yüksek hızlı dönüşünü, konveyör bant veya zincir gibi şanzıman parçalarını çalıştırmak için azaltma hızına uygun düşük hızlı ve yüksek tork bir çıkışa dönüştürür. Hassas taşıma kontrolünü elde etmek için, motor genellikle değişken bir frekans hızı düzenleyen motor veya bir servo motor kullanır. Değişken frekans hızı düzenleme motoru, güç kaynağı frekansını ayarlayarak motor hızını değiştirebilir, böylece taşıma hızının aşamalı ayarını gerçekleştirebilir; Servo motoru daha yüksek kontrol doğruluğuna ve tepki hızına sahiptir ve kesin konum kontrolü ve hız kontrolünü gerçekleştirebilir. Yarı iletken yongaların kaynağı gibi son derece yüksek taşıma doğruluğu gereksinimlerine sahip bazı durumlarda, servo motor tarafından yönlendirilen taşıma mekanizması yaygın olarak kullanılmaktadır.

Konumlandırma mekanizmasının işlevi, kaynak konumunun doğruluğunu sağlamak için kaynak konumuna taşındıktan sonra iş parçasını kaynak elektrotunun altına doğru bir şekilde konumlandırmaktır. Yaygın konumlandırma yöntemleri mekanik konumlandırma, pnömatik konumlandırma ve görsel konumlandırmayı içerir. Mekanik konumlandırma, iş parçasını konumlandırmak için konumlandırma pimleri ve konumlandırma blokları gibi mekanik yapıları kullanır. Bu yöntem basit bir yapıya ve yüksek konumlandırma doğruluğuna sahiptir, ancak iş parçasının şekli ve boyut doğruluğu hakkında katı gereksinimlere sahiptir ve farklı özelliklerin iş parçalarını değiştirirken konumlandırma cihazının yeniden ayarlanması gerekir. Pnömatik konumlandırma, iş parçasını konumlandırmak için konumlandırma elemanlarını çalıştırmak için silindirler kullanır. Hızlı konumlandırma hızı ve kolay ayarlama avantajlarına sahiptir ve yüksek konumlandırma hızı gereksinimlerine sahip bazı durumlar için uygundur. Görsel konumlandırma, son yıllarda hızla gelişen gelişmiş bir konumlandırma teknolojisidir. İş parçasının görüntü bilgilerini bir kamera aracılığıyla toplar, iş parçasının konumunu ve duruşunu tanımlamak ve analiz etmek için görüntü işleme algoritmalarını kullanır ve daha sonra iş parçasını doğru bir şekilde ayarlamak için konumlandırma mekanizmasını kontrol sistemi aracılığıyla yönlendirir. Görsel konumlandırma, yüksek konumlandırma doğruluğu ve güçlü uyarlanabilirlik avantajlarına sahiptir. Çeşitli şekil ve boyutların iş parçalarını hızlı ve doğru bir şekilde konumlandırabilir. Özellikle bazı karmaşık şekilli iş parçaları veya son derece yüksek konumlandırma doğruluğu gereksinimlerine sahip kaynak durumları için uygundur.

Otomatik taşıma ve konumlandırma mekanizmasının verimli çalışmasını sağlamak için, doğru bir şekilde kontrol etmek ve izlemek de gereklidir. Kontrol sistemi, tüm kaynak işleminin otomatik kontrolünü sağlamak için kaynak güç kaynağı sistemi, elektrot basınç sistemi vb. İle birlikte çalışır. Örneğin, iş parçası kaynak konumuna taşındıktan sonra, kontrol sistemi iş parçasını konumlandırmak için konumlandırma mekanizmasını tetikler. Konumlandırma tamamlandıktan sonra, kontrol sistemi, basıncı inmek ve uygulamak için elektrotu kontrol eder ve kaynak için kaynak güç kaynağını başlatır. Kaynak tamamlandıktan sonra, kontrol sistemi elektrotu yükseltmek için kontrol eder ve daha sonra kaynaklı iş parçasını taşımak için otomatik taşıma mekanizmasını yönlendirir ve bir sonraki iş parçasını kaynak konumuna taşıyacak şekilde taşır, vb. Verimli otomatik kaynak üretimi elde etmek için.

IV. Performans Avantajları

4.1 Yüksek hassasiyetli kaynak

İmalat endüstrisinde, birçok ürün için kaynak doğruluğu doğrudan ürünün performansı ve kalitesi ile ilişkilidir. Gelişmiş teknolojisi ve hassas yapısı ile otomatik nokta kaynak makinesi, yüksek hassasiyetli kaynakta mükemmel performans göstermiştir.

Yüksek hassasiyeti ilk olarak kesin kontrol sistemi nedeniyledir. Otomatik nokta kaynak makinesi, kaynak işlemi sırasında akım, voltaj, basınç ve sıcaklık gibi anahtar parametreleri gerçek zamanlı olarak izleyebilen gelişmiş sensörlerle donatılmıştır. Bu sensörler, toplanan verileri kontrol sistemine hızla geri besler ve kontrol sistemi, önceden ayarlanmış kaynak işlemi parametrelerine göre kaynak işlemini akıllı kontrol algoritmaları yoluyla doğru bir şekilde ayarlar. Örneğin, kaynak işlemi sırasında, akım sensörü akımda hafif bir dalgalanma tespit ederse, kontrol sistemi akımı ayarlamak için kaynak güç kaynağının çıkışını derhal ayarlayacak, böylece kaynak işleminin stabilitesini ve tutarlılığını sağlayacak ve kaynakın kalitesi ve boyutsal doğruluğunu sağlayacaktır.

Elektrot ve basınç sisteminin kesin tasarımı da yüksek hassasiyetli kaynak için güçlü bir garanti sağlar. Elektrot yüksek kaliteli malzemelerden ve hassas işleme teknolojisinden yapılmıştır ve şekli ve boyutsal doğruluğu yüksek hassasiyetli kaynak gereksinimlerini karşılayabilir. Aynı zamanda, basınç sistemi elektrot tarafından uygulanan basıncı iş parçasına doğru bir şekilde kontrol edebilir ve basıncın stabilitesi ve doğruluğu, kaynak oluşumunun kalitesini doğrudan etkiler. Elektronik yongalarda pim kaynağı gibi son derece yüksek hassasiyetli gereksinimlere sahip bazı küçük parçaları kaynak yaparken, otomatik nokta kaynak makinesi, kaynak sırasında pim ve substrat arasında iyi temas sağlamak için elektrot basıncını doğru bir şekilde kontrol edebilir, böylece yüksek kaliteli kaynaklar oluşturabilir ve soğuk kaynak ve kısa devre gibi sorunlardan kaçınabilir.

Otomatik taşıma ve konumlandırma mekanizmasının yüksek hassasiyetli konumlandırma kapasitesi, yüksek hassasiyetli kaynağın elde edilmesinde temel faktörlerden biridir. Bu mekanizmalar, iş parçasını kaynak konumuna doğru bir şekilde aktarabilir ve kaynak işlemi sırasında iş parçasının kararlı duruşunu koruyabilir. Örneğin, otomotiv parçalarının üretiminde, bazı karmaşık şekilli parçaların kaynağı için, otomatik taşıma ve konumlandırma mekanizması, kaynak elektrotu altındaki parçaları ön ayar programına göre doğru bir şekilde konumlandırabilir ve konumlandırma doğruluğu ± 0.01mm veya daha yüksek bir seviyeye ulaşabilir, bu nedenle kaynak ve güvenilirliğin sağlanmasını sağlayabilir, bu nedenle kaynak kalitesi hassasiyetini sağlayabilir.

4.2 Yüksek Verimli Üretim

Otomatik nokta kaynak makinesinin yüksek verimli üretim özellikleri, modern üretimdeki yaygın uygulamasının önemli bir nedenidir. Geleneksel manuel nokta kaynağı, kaynakçının deneyimine ve yeterliliğine dayanır, yavaş ve yorgunluğa eğilimlidir, bu da kararsız üretim verimliliğine neden olur. Otomatik nokta kaynak makinesi, otomatik işlem tasarımı ve hızlı tepki mekanizması yoluyla kaynak hızını ve üretim verimliliğini büyük ölçüde artırabilir.

Kaynak döngüsü açısından, otomatik nokta kaynak makinesinin kaynak işlemi oldukça otomatik ve hızlı olabilir. Otomobil gövdelerinin ortak nokta kaynağını örnek olarak alarak, otomatik nokta kaynak makinesi bir nokta kaynak işlemini sadece birkaç saniye içinde tamamlayabilir ve sürekli çalışabilir. Buna karşılık, manuel nokta kaynağı sadece tek bir kaynak noktası için uzun zaman almakla kalmaz, aynı zamanda kaynakçıların sık sık farklı kaynak noktaları arasında hareket etmesini gerektirir, bu da üretim verimliliğini büyük ölçüde azaltır. Otomatik nokta kaynak makinesi, otomatik taşıma ve konumlandırma mekanizması yoluyla iş parçasını kaynak konumuna hızlı bir şekilde taşıyabilir. Kaynak tamamlandıktan sonra, bitmiş ürün hızla çıkarılabilir ve kaynaklanmak üzere bir sonraki iş parçasına gönderilebilir. Tüm süreç, üretim döngüsünü büyük ölçüde kısaltan neredeyse hiç duraklama süresi olmadan bir seferde yapılır.

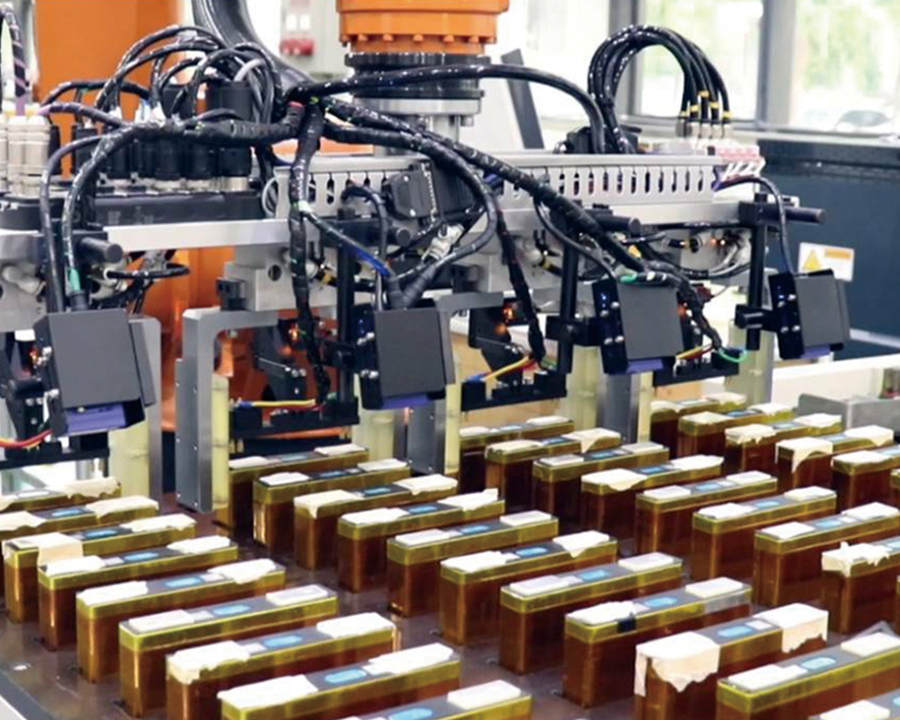

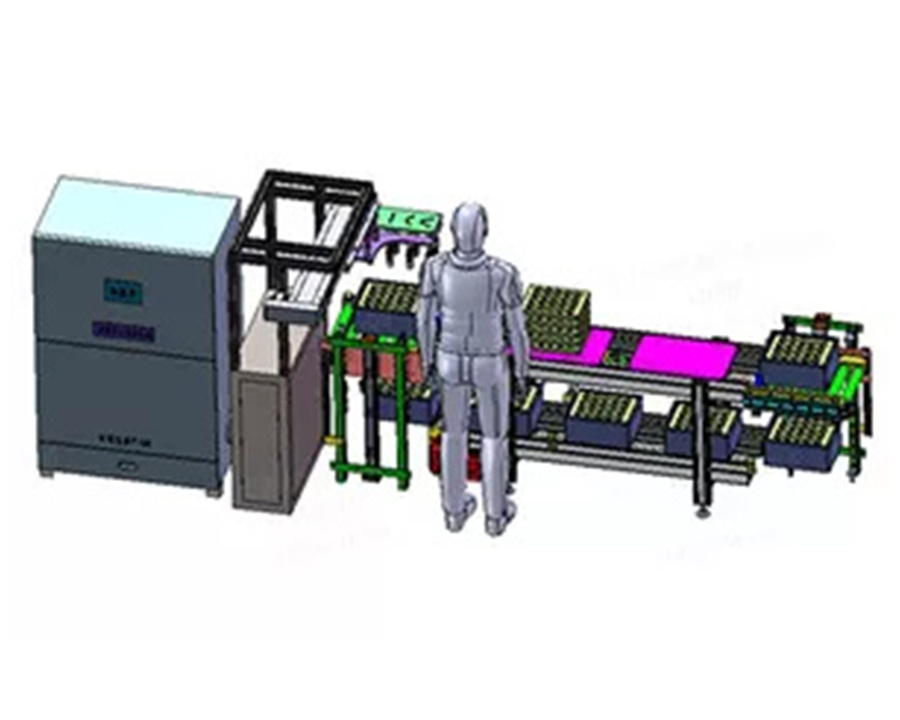

Otomatik nokta kaynak makinesi, çoklu istasyonların eşzamanlı kaynağını gerçekleştirerek üretim verimliliğini daha da artırabilir. Bazı büyük ölçekli otomatik nokta kaynak üretim hatları, her biri aynı anda iş parçasının farklı bölümlerini kaynaklayabilen çoklu kaynak istasyonları ile donatılmıştır. Bu paralel çalışma yöntemi aynı anda daha fazla kaynak görevini tamamlayabilir. Pil modüllerinin üretiminde, çoklu istasyonlu otomatik nokta kaynak makinesi, aynı anda pil hücresinin birden fazla bağlantı noktasını kaynak bulabilir. Tek bir kaynak noktasının sırayla kaynak yapma yöntemi ile karşılaştırıldığında, üretim verimliliği birkaç kez artırılabilir.

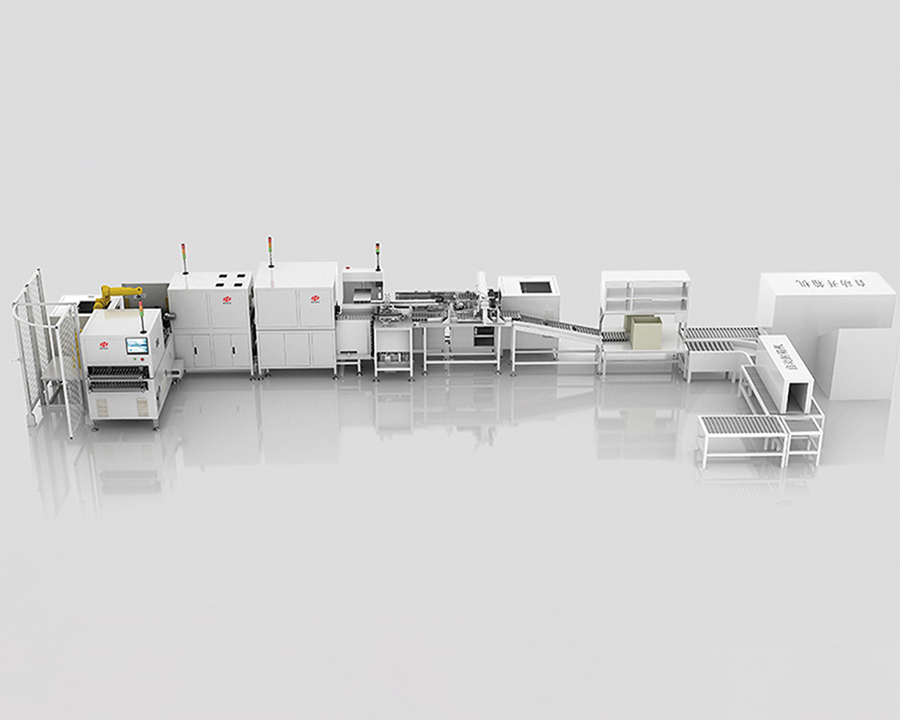

Otomatik nokta kaynak makinesi, üretim sürecinin tam otomasyonunu elde etmek için diğer otomatik ekipman ve üretim hatlarıyla da sorunsuz bir şekilde bağlanabilir. Örneğin, elektronik ürünlerin imalatında, otomatik nokta kaynak makineleri, otomatik besleyiciler, test ekipmanı, ambalaj ekipmanı vb. İle tam bir otomatik üretim hattı oluşturabilir, hammaddelerin taşınmasından, kaynak işlemenin bitmiş ürünlerin testine ve ambalajına, tüm süreç insan müdahalesini gerektirmez ve günde 24 saat çalışabilir, üretim verimliliği ve kapasitesini çok iyileştirebilir.

4.3 Kararlı kaynak kalitesi

İstikrarlı kaynak kalitesi, otomatik nokta kaynak makinelerinin temel avantajlarından biridir ve üretim endüstrisinde ürün tutarlılığı ve güvenilirlik arayışı için temel bir garantidir. Manuel nokta kaynağı sırasında, kaynak kalitesi kaynakçı ruh hali, beceri seviyesi ve çalışma durumu gibi çeşitli insan faktörlerinden kolayca etkilenir ve bu da kaynakların eşit olmayan kalitesine neden olur. Otomatik nokta kaynak makinesi, hassas parametre kontrolü ve kararlı çalışma performansı yoluyla her kaynağın oldukça tutarlı kalitesini sağlayabilir.

Otomatik nokta kaynak makinesinin kaynak güç kaynağı sistemi, sabit kaynak kalitesinin sağlanmasının temeli olan sabit akım çıkışı sağlayabilir. İster endüstriyel frekans AC güç kaynağı, orta frekans invertör güç kaynağı veya kapasitör enerji depolama güç kaynağı olsun, farklı kaynak koşulları altında mevcut stabiliteyi korumak için dikkatlice tasarlanmış ve optimize edilmiştir. Kararlı akım, her kaynak sırasında üretilen ısının temel olarak aynı olduğu anlamına gelir, böylece kaynak külçesinin boyutu ve şekli tutarlı kalır ve kaynağın mukavemetini ve güvenilirliğini sağlar.

Kontrol sistemi, kararlı kaynak kalitesinin korunmasında önemli bir rol oynar. Kaynak işlemindeki çeşitli parametreleri gerçek zamanlı olarak izleyebilir ve ayarlayabilir ve parametreler önceden ayarlanmış değerlerden saptığında hemen otomatik olarak düzeltebilir. Örneğin, iş parçasının yüzey durumunun değiştiği ve temas direncinin arttığı tespit edildiğinde, kontrol sistemi kaynak akımını otomatik olarak artıracaktır veya kaynak işleminin normal ilerlemesini ve kaynak kalitesini sağlamak için kaynak süresini uzatacaktır.

Elektrot ve basınç sisteminin stabilitesi, kaynak kalitesinin sağlanmasında da önemli bir faktördür. Elektrotun aşınma direnci ve iyi elektrik ve termal iletkenliği, uzun süreli kaynak sırasında kararlı performansı koruyabilir ve elektrot aşınmasının neden olduğu kaynak kalitesinin bozulmasını azaltabilir. Basınç sistemi, iş parçaları arasındaki temas gerginliğinin her bir kaynak sırasında tutarlı olduğundan emin olmak için elektrotun iş parçası üzerindeki basıncını doğru bir şekilde kontrol edebilir, böylece kaynağın kalitesini sağlayabilir. Elektrotların düzenli bakımı ve değiştirilmesi ile basınç sisteminin kalibrasyonu ve hata ayıklanması, kaynak kalitesinin stabilitesini ve güvenilirliğini daha da artırabilir.

4.4 İşgücü yoğunluğunu ve işçilik maliyetlerini azaltın

Geleneksel manuel kaynak işlemlerinde, kaynakçıların uzun süre sabit bir duruş sürdürmeleri ve son derece emek yoğun olan tekrarlanan işlemler için kaynak tabancasını tutmaları gerekir. Uzun süreli çalışma kolayca kaynakçı yorgunluğuna yol açabilir ve endüstriyel kaza riskini artırabilir. Otomatik nokta kaynak makinelerinin ortaya çıkması bu durumu büyük ölçüde geliştirdi. Otomatik nokta kaynak makinesinin otomatik çalışma işlemi, işçilerin ekipmanı izlemelerine, parametreleri ayarlamasına ve kaynak işlemine doğrudan katılmadan malzemeleri yüklemelerine ve boşaltmaya izin verir, bu da emek yoğunluğunu büyük ölçüde azaltır. İşçiler ağır fiziksel emekten kurtulabilir ve ekipman bakımı ve kalite denetimi gibi daha fazla teknik çalışmaya daha fazla enerji ayırabilirler.

İşgücü maliyetleri açısından, otomatik spot kaynak makineleri işletmelerin işgücü maliyetlerini önemli ölçüde azaltabilir. Otomatik nokta kaynak makineleri ile donatılmış bir üretim hattı, geleneksel manuel kaynak üretim hatlarından çok daha az operatör gerektirir. Otomobil üretimini örnek olarak almak, otomatik nokta kaynak üretim hattını benimsedikten sonra, şimdi tamamlanması için düzinelerce kaynakçı gerektiren kaynak görevleri, ekipmanı yönetmek ve izlemek için sadece birkaç vasıflı işçiye ihtiyaç duyuyor. Ayrıca, otomatik nokta kaynak makinesinin çalışması nispeten basittir ve işçiler için beceri gereksinimleri nispeten düşüktür. İşletmelerin işçiler için uzun süreli mesleki eğitime çok fazla zaman ve para harcaması gerekmez, bu da işçilik maliyeti harcamalarını daha da azaltır. Buna ek olarak, otomatik nokta kaynak makinesinin verimli üretim kapasitesi, işletmelerin aynı zamanda daha fazla üretim görevlerini tamamlamalarını, üretim verimliliğini artırmasını ve tek bir ürüne tahsis edilen işçilik maliyetini azaltmasını, böylece işletmenin ekonomik faydalarını ve pazar rekabet gücünü artırmasını sağlar.

V. Uygulama Alanları

5.1 Otomobil imalat endüstrisi

Otomobil imalat endüstrisi, otomatik nokta kaynak makinelerinin en yaygın ve derin uygulanan alanlarından biridir. Otomobil gövdesi, çok sayıda kaynak noktası ile kaynak ile bağlanan çok sayıda metal plakadan yapılmıştır ve kaynak kalitesi ve üretim verimliliği için gereksinimler son derece yüksektir. Otomatik nokta kaynak makinesi, yüksek hassasiyeti, yüksek verimliliği ve sabit kaynak kalitesi ile otomobil gövdesi üretimi için önemli bir ekipman haline gelmiştir.

Otomobil gövdesinin kaynağını damgalama sürecinde, otomatik nokta kaynak makinesi, vücudun iskelet yapısını oluşturmak için farklı şekil ve boyutlardaki parçaları hızlı ve doğru bir şekilde damgalayabilir. Örneğin, otomobil kapılarının, çatıların, zemin panellerinin ve diğer parçaların kaynağında, otomatik nokta kaynak makinesi, damgalama parçalarını otomatik taşıma ve konumlandırma mekanizması aracılığıyla kaynak konumuna doğru bir şekilde yerleştirebilir ve daha sonra çok sayıda kaynağın kaynakını tamamlamak için çok sayıda kaynağın kaynağını kullanabilir. Ayrıca, otomatik nokta kaynak makinesi, her bir kaynağın kalitesinin tutarlılığını sağlamak için kaynak parametrelerini doğru bir şekilde kontrol edebilir ve vücut yapısının mukavemetini ve güvenliğini sağlar.

Otomobil şasisinin kaynağında, otomatik nokta kaynak makinesi de önemli bir rol oynar. Şasi bileşenleri genellikle büyük yükler taşır ve kaynak kalitesi hakkında daha katı gereksinimlere sahiptir. Otomatik nokta kaynak makinesi, kararlı yüksek akımlı çıkış sağlayabilir ve orta frekanslı invertör güç kaynağı veya kapasitör enerji depolama güç kaynağı gibi gelişmiş kaynak güç kaynağı sistemlerini benimseyerek daha kalın plakaların yüksek kaliteli kaynağını elde edebilir. Aynı zamanda, yüksek hassasiyetli elektrot ve basınç sistemi, kaynağın kaynak külçesinin boyutunun ve şeklinin tasarım gereksinimlerini karşılayarak kasa bileşenlerinin bağlantı gücünü ve güvenilirliğini sağlayabilir.

Yeni enerji araçlarının hızlı bir şekilde geliştirilmesiyle, otomatik nokta kaynak makineleri de güç pil üretimi alanında yaygın olarak kullanılmaktadır. Güç pil modülü, son derece yüksek kaynak doğruluğu ve güvenilirliği gerektiren kaynak ile bağlanan çoklu pil hücrelerinden oluşur. Otomatik nokta kaynak makineleri, pil hücresi sekmelerinin yüksek hassasiyetli kaynağını elde etmek, pil kısa devrelerinden ve zayıf kaynağın neden olduğu aşırı temas direncinden kaçınmak ve güç pillerinin performansını ve güvenliğini sağlamak için lazer nokta kaynağı gibi gelişmiş kaynak teknolojilerini kullanabilir.

5.2 Elektronik ve Elektrik Endüstrisi

Elektronik ve elektrik endüstrisinin ürünleri küçük boyut, yüksek hassasiyet ve yüksek entegrasyon ile karakterizedir ve kaynak işleminin hassasiyeti ve güvenilirliği için gereksinimler son derece zorludur. Eşsiz avantajlarıyla, otomatik nokta kaynak makineleri, elektronik ve elektrik endüstrisinin kaynak üretiminde önemli bir konuma sahiptir.

Dirençler, kapasitörler, yongalar vb. Gibi elektronik bileşenlerin kaynağında ve devre kartları, otomatik nokta kaynak makineleri lazer spot kaynağı veya hassas direnç nokta kaynak teknolojisi kullanabilir. Lazer nokta kaynağı, konsantre enerji ve ısıldan etkilenen küçük bölgenin avantajlarına sahiptir ve çevreleyen bileşenlere zarar vermeden küçük lehim derzlerinin yüksek hassasiyet kaynağını elde edebilir. Örneğin, cep telefonu yongalarının kaynak işleminde, lazer spot kaynağı çip pimlerini devre kartındaki pedlere doğru bir şekilde bağlayabilir ve lehim bağlantısı çapı onlarca mikron veya daha küçük olarak kontrol edilebilir, bu da çipin normal çalışmasını ve sinyal iletiminin stabilitesini sağlar. Hassas direnç nokta kaynağı, yüksek lehim eklem mukavemeti gerektiren bazı elektronik bileşenlerin kaynaklanması için uygundur. Kaynak akımı, zaman ve elektrot basıncını doğru bir şekilde kontrol ederek, bileşenler ve devre kartları arasında güvenilir bağlantı sağlamak için yüksek kaliteli lehim derzleri oluşturulabilir.

Buzdolaplarının dış kabuklarının, klimalar, çamaşır makineleri vb. Gibi elektrik ürünlerinin montaj kaynağında, otomatik nokta kaynak makineleri otomatik kütle üretimini gerçekleştirebilir. Otomatik taşıma ve konumlandırma mekanizması yoluyla, elektrik kabuğunun çeşitli bileşenleri kaynak konumuna doğru bir şekilde aktarılabilir ve daha sonra otomatik nokta kaynak makinesi hızlı kaynak için kullanılabilir. Otomatik nokta kaynak makinesinin yüksek verimli üretim kapasitesi, elektrik ürünlerinin büyük ölçekli üretiminin ihtiyaçlarını karşılayabilir ve kararlı kaynak kalitesi de ürünün görünümünü ve yapısal mukavemetini sağlar.

Buna ek olarak, elektronik ve elektrik endüstrisinde farklı malzemelerin kaynağı ve esnek devre kartlarının kaynağı gibi bazı özel kaynak ihtiyaçlarında, otomatik nokta kaynak makinesi, elektronik ve elektrikli ürünlerin yenilikçi tasarımı ve imalatları için güçlü destek sağlayarak özel kaynak işlemleri ve ekipman konfigürasyonlarını benimseyerek yüksek kaliteli kaynak elde edebilir.

5.3 Havacılık alanı

Havacılık alanı, ürün kalitesi ve güvenilirliği için aşırı gereksinimlere ulaşmıştır. Havacılık ve uzay parçalarının üretimindeki temel işlemlerden biri olarak, kaynak, kaynak ekipmanlarının performansı ve hassasiyetine son derece yüksek gereksinimler yerleştirir. Otomatik nokta kaynak makineleri, yüksek hassasiyet, yüksek kaliteli ve yüksek güvenilirlikleri nedeniyle havacılık alanında yaygın olarak kullanılmaktadır.